Ролікі стужкавага канвеера— гэта ролікі, якія выкарыстоўваюцца праз рэгулярныя прамежкі часу для падтрымкі актыўнага і зваротнага бакоў канвеернай стужкі. Дакладна вырабленыя, старанна ўсталяваныя і добраабслугоўваныя каткінеабходныя для бесперабойнай і эфектыўнай працы стужкавага канвеера.Вытворцы ролікавых канвеераў GCSМы можам вырабляць ролікі ў шырокім дыяпазоне дыяметраў, а нашы вырабы маюць спецыяльныя канструкцыі ўшчыльнення, каб дасягнуць нулявога абслугоўвання без неабходнасці паўторнай змазкі. Дыяметр роліка, канструкцыя падшыпніка і патрабаванні да ўшчыльнення з'яўляюцца асноўнымі фактарамі, якія ўплываюць на супраціў трэння. Выбар адпаведнага дыяметра роліка, памеру падшыпніка і вала залежыць ад тыпу абслугоўвання, нагрузкі, хуткасці стужкі і ўмоў эксплуатацыі. Калі ў вас ёсць якія-небудзь пытанні аб рашэннях па праектаванні ролікавых канвеераў, калі ласка, звяжыцеся зАфіцыйны прадстаўнік GCSі ў вашым распараджэнні будзе спецыяліст па праектаванні ролікавых канвеераў.

1. Класіфікацыя ролікавых камплектаў.

Згодна з розніцай, апорныя ролікі падтрымліваюць рух канвеернай стужкі ў нагрузцы, а зваротныя ролікі падтрымліваюць зваротны рух канвеернай стужкі ў пустым стане.

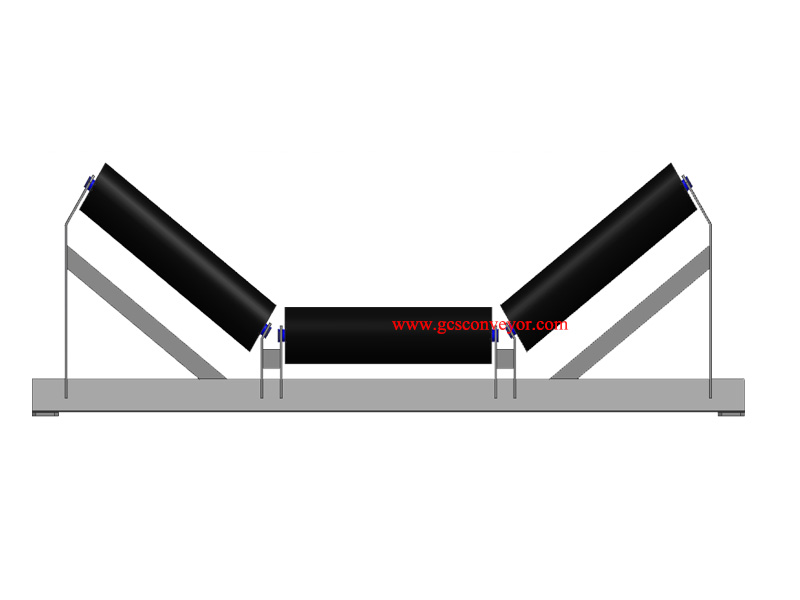

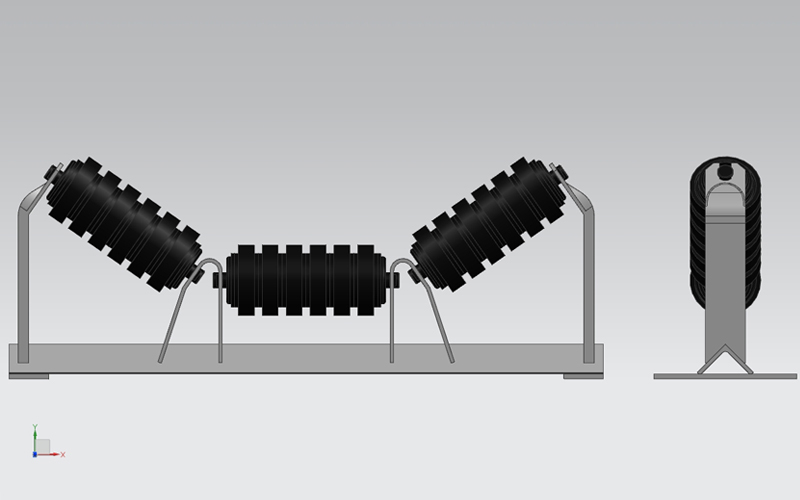

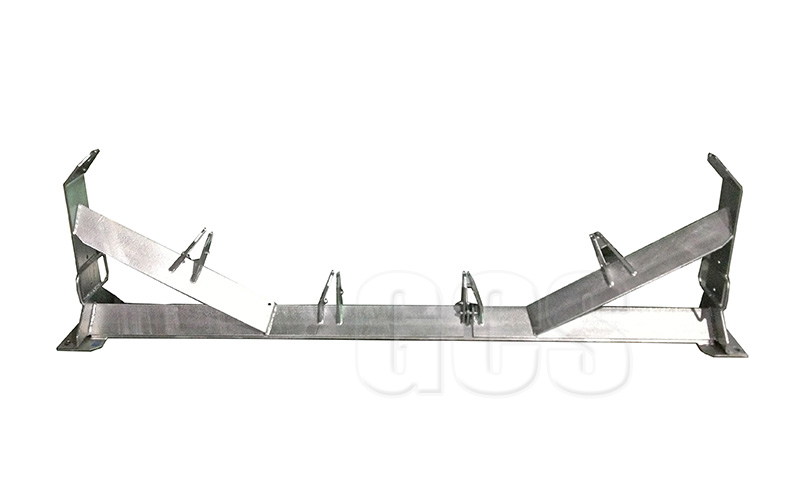

1.1 Камплекты апорных ролікаў.

Грузападымаючы бок камплекта апорных ролікаў звычайна ўяўляе сабой жолабападобны камплект ролікаў, які выкарыстоўваецца для перавозкі матэрыялу і прадухілення яго высыпання, забруджвання або пашкоджання стужкі. Звычайна апорныя ролікі складаюцца з 2, 3 або 5 ролікаў, размешчаных у выглядзе паз, якія можна наладзіць з вугламі паз 15°, 20°, 25°, 30°, 35°, 40°, 45° і 50°. Кут паз 15 градусаў даступны толькі для двух паз ролікаў. Калі патрэбныя іншыя спецыяльныя функцыі, можна таксама выкарыстоўваць ударныя жолабападобныя камплекты ролікаў, вертыкальныя самавыраўноўвальныя камплекты ролікаў і падвесныя гірляндныя камплекты ролікаў.

1.2 Камплект зваротных ролікаў.

Камплект зваротных ролікаў, як вынікае з назвы, — гэта камплект ролікаў, які выкарыстоўваецца на зваротным баку стужкі і не дакранаецца матэрыялу, а падтрымлівае стужку назад да пачатковай кропкі канвеера. Гэтыя ролікі звычайна падвешваюцца пад ніжнім фланцам падоўжнай бэлькі, якая падтрымлівае апорныя ролікі. Пажадана ўсталёўваць зваротныя ролікі так, каб зваротны ход стужкі быў бачны пад рамай канвеера. Распаўсюджаныя камплекты зваротных ролікаў — гэта камплекты плоскіх зваротных ролікаў, камплекты V-падобных зваротных ролікаў, самаачышчальныя камплекты зваротных ролікаў і камплекты самавыраўноўвальных зваротных ролікаў.

2. Адлегласць паміж ролікамі.

Пры выбары адлегласці паміж ролікамі неабходна ўлічваць такія фактары, як вага стужкі, вага матэрыялу, намінальная нагрузка на ролік, правісанне стужкі, тэрмін службы роліка, намінальныя характарыстыкі стужкі, нацяжэнне стужкі і радыус вертыкальнай крывой. Пры агульнай канструкцыі і выбары канвеера правісанне стужкі абмяжоўваецца 2% ад кроку ролікаў пры мінімальным нацяжэнні. Пры агульным выбары ўлічваецца і мяжа правісання падчас запуску і прыпынку канвеера. Калі дапусціць празмернае правісанне рыфленай стужкі паміж ролікамі жолаба, матэрыял можа перасыпацца праз край стужкі. Такім чынам, выбар правільнага кроку ролікаў можа дапамагчы павысіць эфектыўнасць працы канвеера і прадухіліць паломкі.

2.1 Адлегласць паміж зваротнымі ролікамі:

Існуюць стандарты рэкамендаванай нармальнай адлегласці паміж зваротнымі ролікамі для агульнай працы стужкавых канвеераў. Для больш цяжкіх стужак шырынёй 1200 мм і больш рэкамендуецца вызначаць адлегласць паміж зваротнымі ролікамі з улікам намінальнай нагрузкі на ролікі і правісання стужкі.

2.1 Адлегласць паміж ролікамі ў пункце пагрузкі.

У пункце пагрузкі адлегласць паміж ролікамі павінна падтрымліваць стабільнасць стужкі і кантакт стужкі з гумовым краем пагрузачнай аблямоўкі па ўсёй яе даўжыні. Уважлівае стаўленне да адлегласці паміж ролікамі ў пункце пагрузкі дазволіць мінімізаваць уцечку матэрыялу пад аблямоўку, а таксама мінімізаваць знос пакрыцця стужкі. Звярніце ўвагу, што калі ў зоне пагрузкі выкарыстоўваюцца ўдарныя ролікі, іх намінальная магутнасць не павінна перавышаць стандартную намінальную магутнасць ролікаў. Добрая практыка патрабуе, каб адлегласць паміж ролікамі пад зонай пагрузкі дазваляла большай частцы грузу зачапіцца за стужку паміж ролікамі.

2.3 Адлегласць паміж ролікамі жолаба, прылеглымі да хваставога шківа.

Па меры расцяжэння краю стужкі ад апошняга камплекта ролікаў жолаба да хваставога шківа нацяжэнне на вонкавым краі павялічваецца. Калі напружанне на краі стужкі перавышае мяжу пругкасці каркаса, край стужкі пастаянна расцягваецца, што прыводзіць да цяжкасцей пры трэніроўцы стужкі. З іншага боку, калі скразныя ролікі знаходзяцца занадта далёка ад хваставога шківа, можа адбыцца разліў нагрузкі. Адлегласць мае важнае значэнне пры змене (пераходзе) ад формы жолаба да плоскай формы. У залежнасці ад адлегласці пераходу, для падтрымкі стужкі паміж апошнім стандартным ролікам жолаба і хваставым шківам можна выкарыстоўваць адзін, два або больш пераходных ролікаў жолаба. Гэтыя нацяжныя ролікі могуць быць размешчаны пад фіксаваным або рэгуляваным цэнтралізаваным вуглом.

3. Выбар ролікаў.

Кліент можа вызначыць, які тып ролікаў выбраць у залежнасці ад сцэнарыя выкарыстання. У ролікавай прамысловасці існуюць розныя стандарты, і лёгка ацаніць якасць ролікаў у адпаведнасці з гэтымі стандартамі. Вытворцы ролікавых канвеераў GCS могуць вырабляць ролікі ў адпаведнасці з рознымі нацыянальнымі стандартамі, таму, калі ласка, звяжыцеся з намі, калі вам трэба.

3.1 Паказчыкі і тэрмін службы ролікаў.

Тэрмін службы роліка вызначаецца спалучэннем такіх фактараў, як ушчыльненні, падшыпнікі, таўшчыня абалонкі, хуткасць стужкі, памер блока/шчыльнасць матэрыялу, тэхнічнае абслугоўванне, навакольнае асяроддзе, тэмпература і адпаведны асартымент ролікаў CEMA для вытрымкі максімальнай разліковай нагрузкі на ролікі. Нягледзячы на тое, што тэрмін службы падшыпніка часта выкарыстоўваецца ў якасці паказчыка тэрміну службы нацяжнога роліка, варта прызнаць, што ўплыў іншых зменных (напрыклад, эфектыўнасці ўшчыльнення) можа быць больш важным, чым падшыпнікі, пры вызначэнні тэрміну службы нацяжнога роліка. Аднак, паколькі намінальны паказчык падшыпніка з'яўляецца адзінай зменнай, для якой лабараторныя выпрабаванні даюць стандартнае значэнне, CEMA выкарыстоўвае падшыпнікі для вызначэння тэрміну службы ролікаў.

3.2 Тып матэрыялу ролікаў.

У залежнасці ад сцэнарыя выкарыстання выкарыстоўваюцца розныя матэрыялы, такія як PU, HDPE, вугляродзістая сталь Q235 і нержавеючая сталь. Каб дасягнуць пэўнай устойлівасці да высокіх тэмператур, каразійнай стойкасці і вогнеахоўнага эфекту, мы часта выкарыстоўваем спецыяльныя матэрыялы для ролікаў.

3.3 Нагрузка на ролікі.

Каб выбраць правільны клас (серыю) ролікаў CEMA, неабходна разлічыць нагрузку на качэнне. Нагрузкі на ролікі будуць разлічвацца для пікавых або максімальных умоў. Акрамя структурнага зрушэння, праекціроўшчык стужкавага канвеера павінен старанна даследаваць усе ўмовы, якія маюць дачыненне да разліку нагрузкі на зрушэнне (IML) ролікаў. Адхіленні ў вышыні ролікаў паміж стандартнымі фіксаванымі ролікамі і сферычнымі ролікамі (або іншымі спецыяльнымі тыпамі ролікаў) павінны быць улічаны шляхам выбару серыі ролікаў або шляхам кантролю канструкцыі і ўстаноўкі канвеера.

3.4 Хуткасць стужкі.

Хуткасць стужкі ўплывае на меркаваны тэрмін службы падшыпніка. Аднак адпаведная хуткасць стужкавага канвеера таксама залежыць ад характарыстык матэрыялу, які транспартуецца, неабходнай прапускной здольнасці і нацяжэння стужкі. Тэрмін службы падшыпніка (L10) залежыць ад колькасці абаротаў корпуса падшыпніка. Чым вышэйшая хуткасць стужкі, тым больш абаротаў у хвіліну і, такім чынам, тым карацейшы тэрмін службы для дадзенай колькасці абаротаў. Усе паказчыкі тэрміну службы CEMA L10 разлічаны на 500 абаротаў у хвіліну.

3,5 Дыяметр роліка.

Пры пэўнай хуткасці рамяня выкарыстанне роліка большага дыяметра павялічыць колькасць нацяжных падшыпнікаў. Акрамя таго, з-за меншай хуткасці ролікі большага дыяметра маюць меншы кантакт са рамянёй, а значыць, меншы знос корпуса і большы тэрмін службы.

GCS пакідае за сабой права змяняць памеры і важныя дадзеныя ў любы час без папярэдняга паведамлення. Кліенты павінны пераканацца, што яны атрымліваюць сертыфікаваныя чарцяжы ад GCS перад завяршэннем дэталяў праектавання.

Час публікацыі: 1 верасня 2022 г.